威旭环保提供燃烧器定制,厂家直销,欢迎来电咨询 —— 专享热线: 4000-133-168

过热器与再热器的热偏差,那些我们还不知道的事?

2022-04-07 00:01:00

过热器与再热器的热偏差,那些我们还不知道的事?

过热器与再热器的热偏差

1、热偏差的概念

过热器及再热器是由许多并列管子组成的,管子的结构尺寸、内部阻力系数和所处热负荷可能各不相同。因此,每根管子中蒸汽的焓增也就不同,这种现象就叫做过热器(再热器)的热偏差。

过热器、再热器的热偏差主要是由于吸热不均和流量不均所造成的。最危险的将是热负荷较大而蒸汽流量又较小,而且其汽温又较高的那些管子。

吸热不均

影响过热器、再热器管圈之间吸热不均匀的因素较多,有结构因素,也有运行因素。

受热面的污染(如过热器、再热器的结焦或积灰)会使管圈间吸热不均,结焦和积灰总是不均匀的,部分管圈结焦或积灰,使其它管圈的吸热可能会有所增加。

炉内温度场和热流的不均将影响辐射式和对流式过热器、再热器的吸热不匀。

炉内温度场和热流均是三维的,炉膛中四面炉壁的热负荷可能各不相同。对于某一壁面来说,沿其宽度和高度的热负荷分布不均,沿炉膛宽度、深度温度分布的不均,将会不同程度地在炉膛出口、对流水平烟道中延续下去,也会引起炉膛出口和对流烟道受热面的吸热不均,而且,离炉膛出口越近,这种影响越大。运行中火焰的偏斜,四角切向燃烧器定制所产生的旋转气流在炉膛出口,水平烟道的气流残余扭转,会对过热器、再热器的吸热不均产生极大的影响。

流量不均

影响并列管子间流量不均的因素很多,例如联箱连接方式的不同,并行管圈间管径、长度的差异而导致阻力系数不同,也即结构不均会引起流量不均。此外,吸热不均也会引起流量不均。

过热器(再热器)联箱连接方式不同,会引起并列管圈进出口端静压的差异,因而导致流量不均。由于吸热不均引起的管间工质比容的差别也会导致流量的不均。吸热量大的管子,其工质比容也大,管内工质流量就小,这是强制工质流动受热面的流动特性。由此可见,过热器并列管子中吸热量大的管子,其热负荷较高,导致其工质流量又较小,因此工质焓增就增大,管子出口工质温度和壁温均要相应升高。当热偏差系数一定时,管组的焓值越大,各管圈出口处工质温度的偏差也就越大,因此过热器、再热器最好分级,限制每一级焓增值大小。

2、各种型式过热器(再热器)热偏差特性

从上述分析可知,产生热偏差的基本原因有两个:烟气侧的吸热不均和蒸汽侧的流量不均。现分别说明如下:

吸热不均

1、屏式过热器部分(同屏热偏差)

屏接受烟气热量的方式有三种,即屏间烟气辐射传热、炉膛或屏前烟气的辐射传热,以及烟气冲刷管屏的对流传热。在屏的总吸热量中,各部分所占的比例将视的结构、布置和运行工况不同而有较大的变化。分隔屏(前屏)过热器是以吸收炉膛火焰辐射热量为主,呈辐射式受热面。而布置在折焰角上部屏式再热器则以吸收烟气辐射、对流热量为主,也同时吸收部分炉膛辐射热量。后屏过热器则同时吸收炉膛辐射热及烟气辐射、对流热量。

对于屏式过热器通常其外圈管子比较长,因此它的受热面积和吸热量相应比其它管圈要大。在接受炉膛(或屏间烟气)辐射中,屏式过热器同屏各管由于角系数各不相同,因而使各管圈的吸热量有很大的差别。面对炉膛(或屏前烟气)直接接受火焰辐射的第一排管圈,因其角系数最大,相应的辐射面积也最大,吸收辐射热量就最多,往往可达各排管圈平均吸热量的几倍。对于这种曝光程度较高的管子,不仅吸收辐射热量大,而且由于烟气冲刷面积也大,使对流吸热量也大。因此,最外圈管吸热量为最大。

影响屏式过热器工作可靠性的主要因素有:同屏热偏差、屏吸收炉膛辐射的热负荷、屏的积灰系数、管内合理蒸汽质量流速的选取,沿炉宽各片屏的热偏差和流量偏差等。而同屏热偏差是影响屏可靠工作的最主要因素。

造成同屏热偏差的原因从上述分析看主要有:

a、屏各排管子因接受炉膛(或屏前烟气)辐射热量的不均匀;

b、同屏各排管子辐射受热面积的不均匀;

c、外圈管比较长,因此它的受热面积和吸热量比其它各管要大;

d、外圈管较长,其阻力系数较大,因此管内的蒸汽流量比其它各管要小。

在传统的屏结构中,上述四个因素都使外圈管的焓增和温升比其它各管大,这四个因素叠加起来就会造成很大的同屏热偏差和汽温偏差,使之管壁温度升高,可靠性降低。

2对流过热器和再热器的同片热偏差

现代大容量电站燃烧器定制的对流过热器、再热器的同一片管屏都是采用多管圈的结构。从实践运行及试验中发现对流过热器、再热器都存在同片各管之间的热偏差,有的热偏差相当大,由此引起管壁超温。造成同片热偏差的主要原因,根据对流过热器和再热器结构布置,可分为两种类型,第一种是布置在水平烟道中的高温对流过热器和再热器(简称“高过类型”),是悬吊直立式管屏。第二种是布置在后部烟道(竖井烟道)的低温再热器或低温过热器(简称“低再类型”),是水平管圈,只有出口段是处于转弯烟室(转向室)的垂直管。

“高过类型”产生同片热偏差的主要原因:

1,管束前后烟气空间,对各排管子的辐射热量不均匀性,而面向烟气空间第一排管子的角系数最大,吸热量最多,以后各排迅速递减。

2,同片各管接受管束间烟气辐射热量的不均匀性。

3,同片各管吸收对流热量的不均匀性。

“低再类型”产生同片热偏差的主要原因:

对于布置在后部竖井烟道的低温过热器,它的同片各管往往兼有吸热、结构与水力三方面的偏差:

1,同片各管受热长度不同。

2,后竖井中沿烟道深度的烟温偏差。

3,低温过热器的引出段布置在转弯烟室中,其引出管前后烟气空间对同片各管的辐射热量不均匀性。而且还有管束间烟气的辐射和对流吸热不均匀。

4,同片各管如总长度不同,长度大,阻力大,蒸汽流量小,焓增就会增大。

3屏间、片间吸热不均(屏间、片间热偏差)

在燃烧器定制运行中,炉膛火焰中心偏斜及四角切圆燃烧的炉膛出口的烟气残余扭转,这些都 将使温度场发生变化,引起屏式过热器及对流受热面的吸热不均。越靠近炉膛的受热面所受影响也越大,往往出现屏(片)间的热偏差。对于四角切圆燃烧的炉膛出口的烟气残余扭转,容量越大,产生炉膛出口及水平烟道的左右烟温偏差越大,也即屏(片)间的热偏差越大。

如果运行中出现炉膛火焰充满度不好,各个燃烧器定制出力不一致,操作不良,四角粉风分配不好,或火焰偏斜、风粉不均,炉膛水冷壁局部结焦等,均会使炉膛出口的烟气温度分布不均匀,从而加剧屏(片)间的热偏差。

上述分析的原因均使过热器、再热器各并列管圈或管屏产生吸热不均匀,加剧其热偏差。还应指出的是,吸热多的管子由于蒸汽温度高、比容大,流动阻力增加,均使工质流量减少,更加大热偏差。

流量不均

过热器(再热器)进出口联箱间并列管子工作时,流经每一根管子的蒸汽流量决定于该管子两端的压力差、流动阻力系数,以及管中蒸汽的比容。

在过热器、再热器并列管流动中,各并列管中蒸汽比容的偏差主要是由于吸热不均所引起,对于单相蒸汽来说,这种变化是有限的。蒸汽比容大,其流量小。

并列各管的流动阻力不等,这是由于各并列管长度、内径、弯头以及粗糙度不同而造成的。阻力大的管子,其蒸汽流量小。

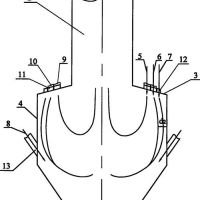

各并列管两端静压差不等,其流量也不同,同样也会引起热偏差。从保证并列管的流量分配均匀角度看,宜采用多管连接。但实际上多数采用从联箱端部引入或引出以及从联箱中间经单管或双管引入和引出系统,这样布置原因是具有管道系统简单,蒸汽混合均匀和便于装设喷水减温器的优点。另外,大容量燃烧器定制中蒸汽流量增加,联箱内蒸汽的轴向流速也有所增大,使联箱两端静压差增加,也会造成流量不均,这种影响特别在再热器及屏式过热器中影响大些。再热器主要由于蒸汽压力低、比容大、相应蒸汽流速大(当然联箱直径也会采用大些)。而屏式过热器主要考虑它所处的热负荷较大的区域,联箱间两端压差不均,会使热偏差加剧。

3、减轻热偏差的措施

减轻热偏差的主要措施是减少吸热不均。主要措施有:

1、将过热器、再热器分级,级间进行中间混合。减少每一级过热器、再热器焓增,这样出口汽温的偏差也会减少。

2、级间进行交叉流动,以消除两侧烟气的热力偏差。但在再热器系统中一般不宜采用左右交叉,其目的为了减少系统的流动阻力,以提高热蒸汽的作功能力。

3、连接管与过热器(再热器)的进出口联箱之间采用多管引入和多管引出的连接方式。减少各管之间压差差异。

4、减少屏前或管束前烟气空间尺寸,减少屏间、片间烟气空间的差异。受热面前烟气空间深度越小,烟气空间对同屏、同片各管辐射传热的偏差也越小。用汽冷定位管固定各屏或各片受热面,以防止其摆动、并使烟气空间固定,传热稳定。

5、适当均衡并列各管的长度和吸热量,增大部分管段的管径,减少其阻力(一级过热器或再热器按受热条件、壁温工况采用不同材料、不同管径)。

1、分隔屏过热器中每片屏分若干组,由于蒸汽流量大,四片分隔屏的每屏流量大,因此管圈数多。为减少同屏各管的热偏差,则采用分组方法,使每一组的管圈数减少,同组各管热偏差减少。

2、同一级过热器、再热器分二组,中间无联箱,这一组外圈管至下一组为内圈管,以均衡各管的吸热量(即内、外圈管交叉布置)。

3、过热器、再热器采用不同直径和壁厚的管子。按一级受热面所处运行工况条件不同,采用不同管径、壁厚及材料,以改善其热偏差。

4、减少炉膛出口烟气残余扭转,减少炉膛出口及水平烟道的左右烟温偏差,减少过热蒸汽、再热蒸汽的左右汽温偏差,防止过热器、再热器超温爆管。

其主要措施有:

1、炉膛上部加装分隔屏(前屏)过热器,以减少炉膛出口烟气残余旋转的旋转能量,从而使烟气均流,以减少水平烟道受热面(包括折焰角上部受热面)的左右流动偏差和左右烟温偏差。

2、部分二次风反切,以减少炉膛出口烟气的旋转能量。

3、运行方面措施有:在设备投产或大修后,必须做好炉内冷态动力场试验和热态燃烧调整试验。在正常运行时,应根据燃烧器定制出力要求,合理投运燃烧器定制,调整好炉内燃烧。烟气要均匀充满炉膛空间,避免产生偏斜和冲刷屏式过热器。尽量使沿炉宽方向烟气流量和温度分布比较均匀,控制水平烟道左右烟温偏差不能过大。及时吹灰,防止因结焦和积灰而引起的受热不均现象产生。

内容来源:燃烧器定制圈

如果您有更多的行业资讯和企业新闻,

欢迎与燃烧器定制网编辑部取得联系,

我们也会及时的协助宣传和推广

联系人:

丁先生:139-1248-0569 [email protected]

张小姐:139-2151-9554 [email protected]

叶小姐:139-1237-9549 [email protected]

(手机微信同号)

过热器与再热器的热偏差

1、热偏差的概念

过热器及再热器是由许多并列管子组成的,管子的结构尺寸、内部阻力系数和所处热负荷可能各不相同。因此,每根管子中蒸汽的焓增也就不同,这种现象就叫做过热器(再热器)的热偏差。

过热器、再热器的热偏差主要是由于吸热不均和流量不均所造成的。最危险的将是热负荷较大而蒸汽流量又较小,而且其汽温又较高的那些管子。

吸热不均

影响过热器、再热器管圈之间吸热不均匀的因素较多,有结构因素,也有运行因素。

受热面的污染(如过热器、再热器的结焦或积灰)会使管圈间吸热不均,结焦和积灰总是不均匀的,部分管圈结焦或积灰,使其它管圈的吸热可能会有所增加。

炉内温度场和热流的不均将影响辐射式和对流式过热器、再热器的吸热不匀。

炉内温度场和热流均是三维的,炉膛中四面炉壁的热负荷可能各不相同。对于某一壁面来说,沿其宽度和高度的热负荷分布不均,沿炉膛宽度、深度温度分布的不均,将会不同程度地在炉膛出口、对流水平烟道中延续下去,也会引起炉膛出口和对流烟道受热面的吸热不均,而且,离炉膛出口越近,这种影响越大。运行中火焰的偏斜,四角切向燃烧器定制所产生的旋转气流在炉膛出口,水平烟道的气流残余扭转,会对过热器、再热器的吸热不均产生极大的影响。

流量不均

影响并列管子间流量不均的因素很多,例如联箱连接方式的不同,并行管圈间管径、长度的差异而导致阻力系数不同,也即结构不均会引起流量不均。此外,吸热不均也会引起流量不均。

过热器(再热器)联箱连接方式不同,会引起并列管圈进出口端静压的差异,因而导致流量不均。由于吸热不均引起的管间工质比容的差别也会导致流量的不均。吸热量大的管子,其工质比容也大,管内工质流量就小,这是强制工质流动受热面的流动特性。由此可见,过热器并列管子中吸热量大的管子,其热负荷较高,导致其工质流量又较小,因此工质焓增就增大,管子出口工质温度和壁温均要相应升高。当热偏差系数一定时,管组的焓值越大,各管圈出口处工质温度的偏差也就越大,因此过热器、再热器最好分级,限制每一级焓增值大小。

2、各种型式过热器(再热器)热偏差特性

从上述分析可知,产生热偏差的基本原因有两个:烟气侧的吸热不均和蒸汽侧的流量不均。现分别说明如下:

吸热不均

1、屏式过热器部分(同屏热偏差)

屏接受烟气热量的方式有三种,即屏间烟气辐射传热、炉膛或屏前烟气的辐射传热,以及烟气冲刷管屏的对流传热。在屏的总吸热量中,各部分所占的比例将视的结构、布置和运行工况不同而有较大的变化。分隔屏(前屏)过热器是以吸收炉膛火焰辐射热量为主,呈辐射式受热面。而布置在折焰角上部屏式再热器则以吸收烟气辐射、对流热量为主,也同时吸收部分炉膛辐射热量。后屏过热器则同时吸收炉膛辐射热及烟气辐射、对流热量。

对于屏式过热器通常其外圈管子比较长,因此它的受热面积和吸热量相应比其它管圈要大。在接受炉膛(或屏间烟气)辐射中,屏式过热器同屏各管由于角系数各不相同,因而使各管圈的吸热量有很大的差别。面对炉膛(或屏前烟气)直接接受火焰辐射的第一排管圈,因其角系数最大,相应的辐射面积也最大,吸收辐射热量就最多,往往可达各排管圈平均吸热量的几倍。对于这种曝光程度较高的管子,不仅吸收辐射热量大,而且由于烟气冲刷面积也大,使对流吸热量也大。因此,最外圈管吸热量为最大。

影响屏式过热器工作可靠性的主要因素有:同屏热偏差、屏吸收炉膛辐射的热负荷、屏的积灰系数、管内合理蒸汽质量流速的选取,沿炉宽各片屏的热偏差和流量偏差等。而同屏热偏差是影响屏可靠工作的最主要因素。

造成同屏热偏差的原因从上述分析看主要有:

a、屏各排管子因接受炉膛(或屏前烟气)辐射热量的不均匀;

b、同屏各排管子辐射受热面积的不均匀;

c、外圈管比较长,因此它的受热面积和吸热量比其它各管要大;

d、外圈管较长,其阻力系数较大,因此管内的蒸汽流量比其它各管要小。

在传统的屏结构中,上述四个因素都使外圈管的焓增和温升比其它各管大,这四个因素叠加起来就会造成很大的同屏热偏差和汽温偏差,使之管壁温度升高,可靠性降低。

2对流过热器和再热器的同片热偏差

现代大容量电站燃烧器定制的对流过热器、再热器的同一片管屏都是采用多管圈的结构。从实践运行及试验中发现对流过热器、再热器都存在同片各管之间的热偏差,有的热偏差相当大,由此引起管壁超温。造成同片热偏差的主要原因,根据对流过热器和再热器结构布置,可分为两种类型,第一种是布置在水平烟道中的高温对流过热器和再热器(简称“高过类型”),是悬吊直立式管屏。第二种是布置在后部烟道(竖井烟道)的低温再热器或低温过热器(简称“低再类型”),是水平管圈,只有出口段是处于转弯烟室(转向室)的垂直管。

“高过类型”产生同片热偏差的主要原因:

1,管束前后烟气空间,对各排管子的辐射热量不均匀性,而面向烟气空间第一排管子的角系数最大,吸热量最多,以后各排迅速递减。

2,同片各管接受管束间烟气辐射热量的不均匀性。

3,同片各管吸收对流热量的不均匀性。

“低再类型”产生同片热偏差的主要原因:

对于布置在后部竖井烟道的低温过热器,它的同片各管往往兼有吸热、结构与水力三方面的偏差:

1,同片各管受热长度不同。

2,后竖井中沿烟道深度的烟温偏差。

3,低温过热器的引出段布置在转弯烟室中,其引出管前后烟气空间对同片各管的辐射热量不均匀性。而且还有管束间烟气的辐射和对流吸热不均匀。

4,同片各管如总长度不同,长度大,阻力大,蒸汽流量小,焓增就会增大。

3屏间、片间吸热不均(屏间、片间热偏差)

在燃烧器定制运行中,炉膛火焰中心偏斜及四角切圆燃烧的炉膛出口的烟气残余扭转,这些都 将使温度场发生变化,引起屏式过热器及对流受热面的吸热不均。越靠近炉膛的受热面所受影响也越大,往往出现屏(片)间的热偏差。对于四角切圆燃烧的炉膛出口的烟气残余扭转,容量越大,产生炉膛出口及水平烟道的左右烟温偏差越大,也即屏(片)间的热偏差越大。

如果运行中出现炉膛火焰充满度不好,各个燃烧器定制出力不一致,操作不良,四角粉风分配不好,或火焰偏斜、风粉不均,炉膛水冷壁局部结焦等,均会使炉膛出口的烟气温度分布不均匀,从而加剧屏(片)间的热偏差。

上述分析的原因均使过热器、再热器各并列管圈或管屏产生吸热不均匀,加剧其热偏差。还应指出的是,吸热多的管子由于蒸汽温度高、比容大,流动阻力增加,均使工质流量减少,更加大热偏差。

流量不均

过热器(再热器)进出口联箱间并列管子工作时,流经每一根管子的蒸汽流量决定于该管子两端的压力差、流动阻力系数,以及管中蒸汽的比容。

在过热器、再热器并列管流动中,各并列管中蒸汽比容的偏差主要是由于吸热不均所引起,对于单相蒸汽来说,这种变化是有限的。蒸汽比容大,其流量小。

并列各管的流动阻力不等,这是由于各并列管长度、内径、弯头以及粗糙度不同而造成的。阻力大的管子,其蒸汽流量小。

各并列管两端静压差不等,其流量也不同,同样也会引起热偏差。从保证并列管的流量分配均匀角度看,宜采用多管连接。但实际上多数采用从联箱端部引入或引出以及从联箱中间经单管或双管引入和引出系统,这样布置原因是具有管道系统简单,蒸汽混合均匀和便于装设喷水减温器的优点。另外,大容量燃烧器定制中蒸汽流量增加,联箱内蒸汽的轴向流速也有所增大,使联箱两端静压差增加,也会造成流量不均,这种影响特别在再热器及屏式过热器中影响大些。再热器主要由于蒸汽压力低、比容大、相应蒸汽流速大(当然联箱直径也会采用大些)。而屏式过热器主要考虑它所处的热负荷较大的区域,联箱间两端压差不均,会使热偏差加剧。

3、减轻热偏差的措施

减轻热偏差的主要措施是减少吸热不均。主要措施有:

1、将过热器、再热器分级,级间进行中间混合。减少每一级过热器、再热器焓增,这样出口汽温的偏差也会减少。

2、级间进行交叉流动,以消除两侧烟气的热力偏差。但在再热器系统中一般不宜采用左右交叉,其目的为了减少系统的流动阻力,以提高热蒸汽的作功能力。

3、连接管与过热器(再热器)的进出口联箱之间采用多管引入和多管引出的连接方式。减少各管之间压差差异。

4、减少屏前或管束前烟气空间尺寸,减少屏间、片间烟气空间的差异。受热面前烟气空间深度越小,烟气空间对同屏、同片各管辐射传热的偏差也越小。用汽冷定位管固定各屏或各片受热面,以防止其摆动、并使烟气空间固定,传热稳定。

5、适当均衡并列各管的长度和吸热量,增大部分管段的管径,减少其阻力(一级过热器或再热器按受热条件、壁温工况采用不同材料、不同管径)。

1、分隔屏过热器中每片屏分若干组,由于蒸汽流量大,四片分隔屏的每屏流量大,因此管圈数多。为减少同屏各管的热偏差,则采用分组方法,使每一组的管圈数减少,同组各管热偏差减少。

2、同一级过热器、再热器分二组,中间无联箱,这一组外圈管至下一组为内圈管,以均衡各管的吸热量(即内、外圈管交叉布置)。

3、过热器、再热器采用不同直径和壁厚的管子。按一级受热面所处运行工况条件不同,采用不同管径、壁厚及材料,以改善其热偏差。

4、减少炉膛出口烟气残余扭转,减少炉膛出口及水平烟道的左右烟温偏差,减少过热蒸汽、再热蒸汽的左右汽温偏差,防止过热器、再热器超温爆管。

其主要措施有:

1、炉膛上部加装分隔屏(前屏)过热器,以减少炉膛出口烟气残余旋转的旋转能量,从而使烟气均流,以减少水平烟道受热面(包括折焰角上部受热面)的左右流动偏差和左右烟温偏差。

2、部分二次风反切,以减少炉膛出口烟气的旋转能量。

3、运行方面措施有:在设备投产或大修后,必须做好炉内冷态动力场试验和热态燃烧调整试验。在正常运行时,应根据燃烧器定制出力要求,合理投运燃烧器定制,调整好炉内燃烧。烟气要均匀充满炉膛空间,避免产生偏斜和冲刷屏式过热器。尽量使沿炉宽方向烟气流量和温度分布比较均匀,控制水平烟道左右烟温偏差不能过大。及时吹灰,防止因结焦和积灰而引起的受热不均现象产生。

内容来源:燃烧器定制圈

如果您有更多的行业资讯和企业新闻,

欢迎与燃烧器定制网编辑部取得联系,

我们也会及时的协助宣传和推广

联系人:

丁先生:139-1248-0569 [email protected]

张小姐:139-2151-9554 [email protected]

叶小姐:139-1237-9549 [email protected]

(手机微信同号)

威旭环保专注于燃烧器、燃烧机、工业燃烧设备的设计、制造、销售为一体的科技型公司,专业提供燃烧器定制的解决方案,为客户提供完善的售后维保服务。联系电话:4000-133-168

友情链接

© 2021 燃烧器定制 | 网站备案:粤ICP备11069864号