威旭环保提供燃烧器定制,厂家直销,欢迎来电咨询 —— 专享热线: 4000-133-168

【技术汇】循环流化床锅炉超低排放改造技术路线分析及应用

2023-04-25 09:57:00

【技术汇】循环流化床燃烧器定制超低排放改造技术路线分析及应用

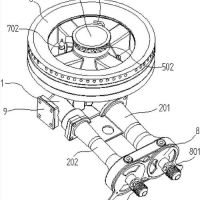

0 引 言近些年我国加强了节能减排方面的管理,循环流化床燃烧器定制属于发电中最为重要的设备,面临着非常严峻的减排压力。但是因为循环流化床燃烧器定制自身较为特殊,所以实现超低排放技术路线也有所差异。本文主要分析循环流化床燃烧器定制超低排放改造技术路线,提出循环流化床燃烧器定制烟气超低排放的使用条件。1 循环流化床燃烧器定制超低排放改造技术路线分析1.1 炉内改造对于循环流化床燃烧器定制来说,其影响 NOx最主要的因素就是燃烧器定制的床温以及氧化还原性能,随着燃烧器定制床温的下降以及氧化还原性的增加,燃烧器定制炉膛出口的 NOx值会逐渐下降。遵照此原理,可以利用优化给煤粒度,增加物料的平均粒度、降低底部密相区的悬浮浓度来提升快速床流动有效床料比例,可以确保炉膛内部燃烧热量的有效分配,防止底部出现超温的情况。1.2 增设 SNCR 装置如果燃烧器定制所用的煤种是烟煤,那么通过简单的炉内改造就无法实现 NOx的超低排放要求,此种情况下可以增设价格较低的 SNCR 烟气脱硝设备。1.3 增设半干法脱硫设施对于循环流化床燃烧器定制来说,最主要的脱硫方式包括炉内钙法脱硫、炉外半干法脱硫以及炉外湿法脱硫等类型。通过不同炉内钙法脱硫的 300 MW 循环流化床燃烧器定制 SO2排放测试,得知其排放质量浓度比较低(仅为 200 mg/m3)。如果想要实现SO2的超低排放就要确保脱硫效率控制在 98%上,只通过炉内钙法脱硫是无法实现的。从目前来看,循环流化床燃烧器定制超低排放更多采用的是炉内钙法脱硫 炉外半干法脱硫、炉外湿法脱硫等方式。1.4 增设超净电袋复合除尘设施从以往试验数据能够得知,采用超净电袋复合除尘设施之后烟尘排放质量浓度<10 mg/m3,绝大多数除尘器的运行阻力都在 900 Pa 下。所以在符合超低排放属性的基础上,可以优先采取超净电袋复合除尘设施。2 应用案例分析2.1 工程基本概况神华神东电力有限责任公司上湾热电厂位于内蒙古鄂尔多斯市伊金霍洛旗乌兰木伦镇,建有 2×150 MW 空冷抽凝式汽轮发电机组,配置 2×520 t/h 超高压循环流化床燃烧器定制,项目于 2008 年 4 月 2 日开工建设,2009 年 12 月建成并进入设备和系统调试阶段。为响应国家“节能减排”政策号召,顺利完成“十三五”减排任务,上湾热电厂拟于 2019 年完成机组的煤种适应性改造,使燃烧器定制的床温不高于原设计值,NOx原始排放浓度≤150 mg/Nm3(干烟气,6%O2),蒸汽温度达到额定汽温。2.2 燃烧器定制优化改进方案根据上述情况,可通过优化二次风位置强化分级燃烧效果,布风板风帽更换提高布风均匀性,SNCR 脱硝提效等以达到降低 NOx排放目的;屏过入口分配集箱设置节流圈,降低屏过壁温偏差,具体优化改造方案如下:提高二次风口,增强分级配风效果(高效二次风方案):(1)方案描述高效二次风系统是一种先进的炉内分级、降低 NOx、去除SO2、优化炉内燃烧的技术,通过改变燃烧器定制炉膛燃烧场的方法,在燃烧器定制效率不受影响,甚至稍有提高的情况下,减少石灰石消耗或提高 CFB 燃烧器定制的脱硫效率、降低现有 NOx排放。结合入炉煤燃料的特性,通过数值模拟,燃烧器定制在常规二次布置的基础上提高上二次风的标高、优化了二次风喷口的位置、二次风的喷口入炉角度及数量。通过采用高效二次风,提高上二次风口以下还原区域高度,分级燃烧效果得到强化,可以有效降低 NOx排放浓度。具体实施改造内容:原设计下二次风口距离布风板很近有利于燃烧,但分级燃烧效果不明显。通过提高下二次风标高,起到强化分级燃烧的作用,降低氮氧化物生成量。二次风改造分两个方面:①提高下二次风;②提高上二次风。(2)提高下二次风口原设计下二次风口距离布风板很近有利于燃烧,但分级燃烧效果不明显。通过提高下二次风标高,起到强化分级燃烧的作用,降低氮氧化物生成量。原设计下二次距离布风板只有1 m,本次改造为将下二次风向上提高,如图 1 所示。(3)提高上二次风口,即高效二次风方案将原上二次风口提高到炉膛下部拐点以上,进一步增大还原区高度,同时利于增强上二次风的穿透性和扰动性。将上二次风布置在炉膛的稀相区,燃烧器定制密相区均为欠氧环境(风量控制在理论空气量以下),还原性气氛围区域相对于常规二次风系统更广。同时,高效二次风在燃烧器定制炉膛上部区间内产生强烈的扰动,能对燃烧器定制喷射区域及影响区域内的整个物料流化反应场进行重新分配,能够改善 CFB 燃烧器定制炉膛中心缺氧问题,增大燃烧器定制的有效反应空间,同时因气流的高速穿透也增加了煤颗粒及石灰石颗粒在炉内的滞留时间,改善了碳颗粒与石灰石颗粒在炉内的化学反应条件,使下部欠氧环境下不能充分反应燃烧的物料强化了反应和燃烧。(4)布风板及风帽优化布置采用最新风帽结构,且采用分区布置,使布风更为均匀,减少局部的高温区。新风帽结构不仅有利于均匀床温,且更利于电厂运行维护。原设计的布风板,风帽全炉膛设计一致,四周与中间风帽结构一致,导致中间部分风量偏大,四周风量偏小的情况,出现床温偏差。为改善流化质量,有利于布风均匀,现采用炉膛及四周风帽分区布置,即炉膛中间区域采用阻力系数较大的风帽,四周区域采用阻力系数较小的风帽,达到全炉膛风量一致、布风均匀的目的。(5)旋风分离器入口烟道优化为提高旋风分离器分离效率,通过耐磨耐火材料优化旋风分离器入口烟道宽度。固定耐火材料用金属锚固件加长,用于固定支撑耐磨可塑料,耐磨可塑料需注意与原内衬材料相接处圆滑过渡。此处浇注料施工需要将该部位原浇注料去除,再按图重新施工。旋风分离器入口烟道优化后,分离器效率得到提升,首先会降低飞灰含碳量,再者由于分离器分离效率提高,灰循环量增加,提升炉内物料浓度。(6)炉膛布风板优化缩小布风板深度,提高布风板区域风速,降低上、下炉膛床温偏差,提高上炉膛温度;布风板深度适当缩小,布风板深度降低后,也可以降低一次风率,提高二次风率,降低 NOx。为减小改造工程量,采用敷设耐火材料方法实现。3 改造结果分析2# 炉改造前、后满负荷工况的 NOx排放及床温分布的情况,对比可发现,满负荷工况改造后平均床温由改造前 945~950 ℃(未折算) 的降低至 920 ℃左右,降低效果比较明显,SNCR 投运,NOx控制在 165~185 mg/Nm3时,尿素用量明显比改造前低,由 300—350 L/h 减少至 100—150 L/h。满负荷工况钙硫比也较改造前有较大优化。本次改造后,床温均匀性有较大改善,改造前满负荷工况多个测点床温超 960 ℃,部分点高于 1000 ℃,改造后仅后墙个别点床温超 960 ℃,剔除后墙下部受流化风和水冷壁影响温度偏低的两测点,床温偏差低于50 ℃。105 MW 负荷改造后 NOx排放量明显降低,改造后 105 MW负荷不投 SNCR,NOx原始排放低于 150 mg/Nm3,满足性能考核要求。而改造前 105 MW 负荷 NOx控制在 145~150 mg/Nm3范围,需投 85—138 L/h 的尿素量。改造后同负荷二次风量明显降低,风机电耗明显减少,改造前运行风量偏大(与改造后满负荷工况运行风量相当),说明改造后床温可控性明显优于改造前,同负荷下无需大风量控床温。75 MW 负荷改造后不投 SNCR,NOx排放可降至 130 mg/Nm3左右,满足不投脱硝低于 150 mg/Nm3的性能考核指标。改造前 75 MW 负荷 NOx降至 130 mg/Nm3左右需投 60—80 L/h 的尿素。综合改造前、后 75 MW、105 MW 和 150 MW 三个负荷段运行情况,本次改造整体效果优良,各负荷段 NOx排放明显降低,75~112 MW 负荷经调整后 NOx原始排放可降至 150 mg/Nm3以下稳定运行,满负荷也较改造前降低超 60 mg/Nm3。床温均匀性及可控性、钙硫比、风机电耗、满负荷工况稳定性等均优于改造前。4 结束语本文主要以神华神东电力有限责任公司上湾热电厂超高压循环流化床燃烧器定制为例,介绍了超低排放改造技术以及施工方面的内容,并且对其具体改造运行结果进行了分析,可知床温均匀性及可控性、钙硫比、风机电耗、满负荷工况稳定性等均优于改造前,改造效果良好。通过本文的介绍能够对循环流化床燃烧器定制超低排放改造提供一定参考和帮助,对于节能环保具有现实意义。

内容来源:北极星大气网

0 引 言近些年我国加强了节能减排方面的管理,循环流化床燃烧器定制属于发电中最为重要的设备,面临着非常严峻的减排压力。但是因为循环流化床燃烧器定制自身较为特殊,所以实现超低排放技术路线也有所差异。本文主要分析循环流化床燃烧器定制超低排放改造技术路线,提出循环流化床燃烧器定制烟气超低排放的使用条件。1 循环流化床燃烧器定制超低排放改造技术路线分析1.1 炉内改造对于循环流化床燃烧器定制来说,其影响 NOx最主要的因素就是燃烧器定制的床温以及氧化还原性能,随着燃烧器定制床温的下降以及氧化还原性的增加,燃烧器定制炉膛出口的 NOx值会逐渐下降。遵照此原理,可以利用优化给煤粒度,增加物料的平均粒度、降低底部密相区的悬浮浓度来提升快速床流动有效床料比例,可以确保炉膛内部燃烧热量的有效分配,防止底部出现超温的情况。1.2 增设 SNCR 装置如果燃烧器定制所用的煤种是烟煤,那么通过简单的炉内改造就无法实现 NOx的超低排放要求,此种情况下可以增设价格较低的 SNCR 烟气脱硝设备。1.3 增设半干法脱硫设施对于循环流化床燃烧器定制来说,最主要的脱硫方式包括炉内钙法脱硫、炉外半干法脱硫以及炉外湿法脱硫等类型。通过不同炉内钙法脱硫的 300 MW 循环流化床燃烧器定制 SO2排放测试,得知其排放质量浓度比较低(仅为 200 mg/m3)。如果想要实现SO2的超低排放就要确保脱硫效率控制在 98%上,只通过炉内钙法脱硫是无法实现的。从目前来看,循环流化床燃烧器定制超低排放更多采用的是炉内钙法脱硫 炉外半干法脱硫、炉外湿法脱硫等方式。1.4 增设超净电袋复合除尘设施从以往试验数据能够得知,采用超净电袋复合除尘设施之后烟尘排放质量浓度<10 mg/m3,绝大多数除尘器的运行阻力都在 900 Pa 下。所以在符合超低排放属性的基础上,可以优先采取超净电袋复合除尘设施。2 应用案例分析2.1 工程基本概况神华神东电力有限责任公司上湾热电厂位于内蒙古鄂尔多斯市伊金霍洛旗乌兰木伦镇,建有 2×150 MW 空冷抽凝式汽轮发电机组,配置 2×520 t/h 超高压循环流化床燃烧器定制,项目于 2008 年 4 月 2 日开工建设,2009 年 12 月建成并进入设备和系统调试阶段。为响应国家“节能减排”政策号召,顺利完成“十三五”减排任务,上湾热电厂拟于 2019 年完成机组的煤种适应性改造,使燃烧器定制的床温不高于原设计值,NOx原始排放浓度≤150 mg/Nm3(干烟气,6%O2),蒸汽温度达到额定汽温。2.2 燃烧器定制优化改进方案根据上述情况,可通过优化二次风位置强化分级燃烧效果,布风板风帽更换提高布风均匀性,SNCR 脱硝提效等以达到降低 NOx排放目的;屏过入口分配集箱设置节流圈,降低屏过壁温偏差,具体优化改造方案如下:提高二次风口,增强分级配风效果(高效二次风方案):(1)方案描述高效二次风系统是一种先进的炉内分级、降低 NOx、去除SO2、优化炉内燃烧的技术,通过改变燃烧器定制炉膛燃烧场的方法,在燃烧器定制效率不受影响,甚至稍有提高的情况下,减少石灰石消耗或提高 CFB 燃烧器定制的脱硫效率、降低现有 NOx排放。结合入炉煤燃料的特性,通过数值模拟,燃烧器定制在常规二次布置的基础上提高上二次风的标高、优化了二次风喷口的位置、二次风的喷口入炉角度及数量。通过采用高效二次风,提高上二次风口以下还原区域高度,分级燃烧效果得到强化,可以有效降低 NOx排放浓度。具体实施改造内容:原设计下二次风口距离布风板很近有利于燃烧,但分级燃烧效果不明显。通过提高下二次风标高,起到强化分级燃烧的作用,降低氮氧化物生成量。二次风改造分两个方面:①提高下二次风;②提高上二次风。(2)提高下二次风口原设计下二次风口距离布风板很近有利于燃烧,但分级燃烧效果不明显。通过提高下二次风标高,起到强化分级燃烧的作用,降低氮氧化物生成量。原设计下二次距离布风板只有1 m,本次改造为将下二次风向上提高,如图 1 所示。(3)提高上二次风口,即高效二次风方案将原上二次风口提高到炉膛下部拐点以上,进一步增大还原区高度,同时利于增强上二次风的穿透性和扰动性。将上二次风布置在炉膛的稀相区,燃烧器定制密相区均为欠氧环境(风量控制在理论空气量以下),还原性气氛围区域相对于常规二次风系统更广。同时,高效二次风在燃烧器定制炉膛上部区间内产生强烈的扰动,能对燃烧器定制喷射区域及影响区域内的整个物料流化反应场进行重新分配,能够改善 CFB 燃烧器定制炉膛中心缺氧问题,增大燃烧器定制的有效反应空间,同时因气流的高速穿透也增加了煤颗粒及石灰石颗粒在炉内的滞留时间,改善了碳颗粒与石灰石颗粒在炉内的化学反应条件,使下部欠氧环境下不能充分反应燃烧的物料强化了反应和燃烧。(4)布风板及风帽优化布置采用最新风帽结构,且采用分区布置,使布风更为均匀,减少局部的高温区。新风帽结构不仅有利于均匀床温,且更利于电厂运行维护。原设计的布风板,风帽全炉膛设计一致,四周与中间风帽结构一致,导致中间部分风量偏大,四周风量偏小的情况,出现床温偏差。为改善流化质量,有利于布风均匀,现采用炉膛及四周风帽分区布置,即炉膛中间区域采用阻力系数较大的风帽,四周区域采用阻力系数较小的风帽,达到全炉膛风量一致、布风均匀的目的。(5)旋风分离器入口烟道优化为提高旋风分离器分离效率,通过耐磨耐火材料优化旋风分离器入口烟道宽度。固定耐火材料用金属锚固件加长,用于固定支撑耐磨可塑料,耐磨可塑料需注意与原内衬材料相接处圆滑过渡。此处浇注料施工需要将该部位原浇注料去除,再按图重新施工。旋风分离器入口烟道优化后,分离器效率得到提升,首先会降低飞灰含碳量,再者由于分离器分离效率提高,灰循环量增加,提升炉内物料浓度。(6)炉膛布风板优化缩小布风板深度,提高布风板区域风速,降低上、下炉膛床温偏差,提高上炉膛温度;布风板深度适当缩小,布风板深度降低后,也可以降低一次风率,提高二次风率,降低 NOx。为减小改造工程量,采用敷设耐火材料方法实现。3 改造结果分析2# 炉改造前、后满负荷工况的 NOx排放及床温分布的情况,对比可发现,满负荷工况改造后平均床温由改造前 945~950 ℃(未折算) 的降低至 920 ℃左右,降低效果比较明显,SNCR 投运,NOx控制在 165~185 mg/Nm3时,尿素用量明显比改造前低,由 300—350 L/h 减少至 100—150 L/h。满负荷工况钙硫比也较改造前有较大优化。本次改造后,床温均匀性有较大改善,改造前满负荷工况多个测点床温超 960 ℃,部分点高于 1000 ℃,改造后仅后墙个别点床温超 960 ℃,剔除后墙下部受流化风和水冷壁影响温度偏低的两测点,床温偏差低于50 ℃。105 MW 负荷改造后 NOx排放量明显降低,改造后 105 MW负荷不投 SNCR,NOx原始排放低于 150 mg/Nm3,满足性能考核要求。而改造前 105 MW 负荷 NOx控制在 145~150 mg/Nm3范围,需投 85—138 L/h 的尿素量。改造后同负荷二次风量明显降低,风机电耗明显减少,改造前运行风量偏大(与改造后满负荷工况运行风量相当),说明改造后床温可控性明显优于改造前,同负荷下无需大风量控床温。75 MW 负荷改造后不投 SNCR,NOx排放可降至 130 mg/Nm3左右,满足不投脱硝低于 150 mg/Nm3的性能考核指标。改造前 75 MW 负荷 NOx降至 130 mg/Nm3左右需投 60—80 L/h 的尿素。综合改造前、后 75 MW、105 MW 和 150 MW 三个负荷段运行情况,本次改造整体效果优良,各负荷段 NOx排放明显降低,75~112 MW 负荷经调整后 NOx原始排放可降至 150 mg/Nm3以下稳定运行,满负荷也较改造前降低超 60 mg/Nm3。床温均匀性及可控性、钙硫比、风机电耗、满负荷工况稳定性等均优于改造前。4 结束语本文主要以神华神东电力有限责任公司上湾热电厂超高压循环流化床燃烧器定制为例,介绍了超低排放改造技术以及施工方面的内容,并且对其具体改造运行结果进行了分析,可知床温均匀性及可控性、钙硫比、风机电耗、满负荷工况稳定性等均优于改造前,改造效果良好。通过本文的介绍能够对循环流化床燃烧器定制超低排放改造提供一定参考和帮助,对于节能环保具有现实意义。

内容来源:北极星大气网

威旭环保专注于燃烧器、燃烧机、工业燃烧设备的设计、制造、销售为一体的科技型公司,专业提供燃烧器定制的解决方案,为客户提供完善的售后维保服务。联系电话:4000-133-168

友情链接

© 2021 燃烧器定制 | 网站备案:粤ICP备11069864号