威旭环保提供燃烧器定制,厂家直销,欢迎来电咨询 —— 专享热线: 4000-133-168

循环流化床锅炉半干法脱硫装置运行问题分析及改造

2022-05-23 04:41:00

循环流化床燃烧器定制半干法脱硫装置运行问题分析及改造

1概述陕西渭河煤化工集团有限责任公司(简称渭化集团)现有5台高压燃烧器定制。分别为2x160t/h煤粉燃烧器定制(1*和2#燃烧器定制)、1x220 t/h(3*燃烧器定制)及2×240t/h(4#和5*燃烧器定制)循环流化床燃烧器定制(即CFB燃烧器定制)。2台煤粉燃烧器定制脱硫采用氨法脱硫工艺,3台CFB燃烧器定制原设计均为炉内喷钙脱硫.3#燃烧器定制出口设置电除尘器,4#、5#燃烧器定制出口设置布袋除尘器,但3台CFB燃烧器定制已经无法达到国家的环保排放要求.2015年根据实际情况对3台CFB燃烧器定制进行了烟气治理装置升级改造.在保留炉内喷钙的基础上新增半干法脱硫装置。其中3*燃烧器定制拆除原电除尘器,按“一炉一塔”重新配置,于2016年4月开始试运行;4#、5#燃烧器定制按“两炉一塔”在原燃烧器定制引风机与烟囱之间增设l套脱硫除尘系统.于2016年6月开始试运行。2套半干法脱硫装置主要设计工艺参数见表1。

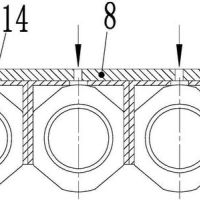

半干法脱硫装置由吸收塔、布袋除尘器、脱硫灰循环及排放、吸收剂制备及供应、工艺水以及电气仪表控制系统等组成,其工艺流程见图1,吸收塔结构见图2。

燃烧器定制烟气进入吸收塔.在吸收塔内与加入的水、吸收剂充分混合发生脱硫反应,脱硫后的烟气进入脱硫布袋除尘器进行除尘.除尘后的净烟气经引风机排至烟囱(出口粉尘浓度小于5mg/m3);收集的脱硫灰大部分通过物料循环系统回至吸收塔内,与烟气混合,继续参与脱除SO2,脱硫副产物经过气力输送系统输送至脱硫灰库。2运行情况分析3#燃烧器定制和4#、5#燃烧器定制配置的脱硫除尘系统在烟气流程和参数设计上有较大区别.3#燃烧器定制因改造空间有限.在吸收塔前没有设置预除尘器.灰量大,因而物料循环次数少,设计的烟气量与该燃烧器定制运行风量一致.调试及运行期间并未出现大的故障。但问题主要表现在灰颗粒大、流速高造成脱硫装置磨损严重。而4#、5#燃烧器定制主要问题表现在脱硫装置设计的额定烟气量严重偏大.较表1中烟气量偏大近一倍.约1 000 000 m3/h.最低流化风量约830 000m3/h.故运行中需要通过再循环风挡对吸收塔进行大量补风(表2)。原本4#、5*燃烧器定制进入吸收塔人口的烟温达不到设计值.加之燃烧器定制负荷长期低负荷运行,吸收塔入口烟温更是偏低,同时4#、5*吸收塔前有原布袋除尘器进行了预除尘.使得吸收塔补灰差.灰斗内物料循环次数多.因此出现较多的运行故障。

3故障分析及解决方法3.1 3#燃烧器定制脱硫装置问题及解决方案3#燃烧器定制及脱硫装置运行期间因需要利用脱硫引风机维持燃烧器定制炉膛出El负压.故脱硫引风机入口风挡开度较大.使得吸收塔人VI压力达到一3.2kPa左右,吸收塔出口处压力达到一5.1 kPa左右,布袋除尘器后压力更是高达一6.5 kPa以上.造成吸收塔塔壁、雾化水枪外保护套、布袋除尘器人口处钢板磨损严重。雾化水枪外保护套迎风面受到大颗粒粉尘冲刷.运行半年后外保护套磨透,失去保护水枪的作用.同时内循环灰对其上部也造成轻微磨损:布袋除尘器人口则是多处钢板磨穿,随着漏洞越来越大.负压将外部保温棉吸人除尘器灰斗.进而造成灰斗底部返料充气箱堵塞,严重影响床层压降的稳定和脱硫装置的运行.同时造成出ISl烟气流量大幅增加。烟气氧量大幅增加.对污染物排放值的折算影响巨大.也使得脱硫引风机入口风挡开度增大.电机电流增大.消耗电量增大。解决方案:1)吸收塔内壁因磨损小只进行了贴补。2)针对雾化水枪外保护套的磨损采用在外保护套外面再加一层半径稍微偏大的保护套筒.焊在吸收塔内壁上不影响雾化水枪的拆装.同时在钢板外层增加耐磨浇注料.经过长周期运行证明.雾化水枪外保护套未见磨损.降低了运行维护成本.同时因雾化水枪运行时水的雾化角度不会对浇注料造成影响。3)原布袋除尘器人口处钢板设计时厚度为5mm,材质为Q235,现改为厚度8 mm,材质为Q345。根据运行后实际测量情况.可以进一步将布袋除尘器人口处钢板改为耐磨性能更高的材质或采取其他有效的防磨措施。3.2出口烟气流量计对4#、5#燃烧器定制脱硫装置的影响床层压降代表吸收塔内物料的多少.由计算并通过物料循环系统补料而得出。床层压降为吸收塔人口压力减去吸收塔出口压力再减去吸收塔空塔阻力。其中.吸收塔空塔阻力与出口烟气流量一一对应且成正比例关系.是在脱硫塔空塔的情况下不同出121烟气量运行时测量出来的吸收塔压差.故出口烟气流量在变化时吸收塔空塔阻力也相应变化.因此要保证吸收塔床层压降稳定.首先要保证出口烟气流量的稳定。在4#、5#燃烧器定制脱硫装置调试运行期间.出现出口烟气流量计堵塞造成床层压降的波动.最终脱硫系统跳车。现象为出口烟气流量不随引风机挡板开度与烟气再循环风挡开度的变化而变化.反而是出口烟气流量计测量值逐步变大.最后达到满量程1 200000m3/h.造成床层压降高高报警后脱硫系统跳车。出口烟气流量变大后导致空塔阻力变大.计算出床层压降偏低.循环的物料量逐步加大.但实际烟气流量和空塔阻力未变化.最终吸塔内实际物料大大超出了该烟气流量所能托起的最大物料量,造成系统跳车,吸收塔内部塌床.底部严重积灰。解决办法为定期进行检查吹扫.吹扫前将出口烟气流量计切至强制状态。3.3 4#、5#燃烧器定制脱硫装置物料循环系统运行分析物料循环系统承担着吸收塔内物料多少的作用.并且决定着脱硫的效率和吸收剂的利用率。在调试运行期间.因4*、5*燃烧器定制脱硫装置再循环风挡开度大造成吸收塔人12I温度低.加之对吸收塔出口温度控制过低(经验值75~80℃),喷水量过大,使得4#、5#燃烧器定制脱硫装置灰斗内的循环物料潮湿、结球、流动性差甚至板结成块,严重影响脱硫系统的运行。3.3.1灰斗料位异常指示灰斗内循环灰潮湿.易在灰斗壁粘结.形成块状.导致灰斗物料压力导压管内部出现凝结水,且导压管内部气源在进入灰斗后直接吹空.无法形成持续的背压.最终物料压力显示异常.忽高忽低,对料位控制影响极大,同时对床层压降和输灰系统的控制影响极大。解决办法为提高吸收塔出口温度.降低塔内喷水量,定期对导压管进行吹扫。3.3.2循环物料充气箱堵塞灰斗内循环物料潮湿造成的灰块.流动性极差且易造成下料不畅甚至堵塞。4#、5#燃烧器定制脱硫装置物料循环系统设置了4个物料循环阀.正常循环时4个阀门平均开度在60%左右便可维持正常的床层压降:调试期间灰斗内的循环灰在经过多次循环喷水后.不仅不能彻底干透.而且循环灰内硫酸钙、亚硫酸钙含量较大,吸水性强,容易形成大灰块.通过物料循环阀时造成堵塞,此时物料循环阀需要增加开度以维持床层压降稳定.开度最大时达到90%以上.影响物料循环和床层压降的稳定。临时解决办法只能对4个物料循环阀的充气箱进行清理疏通.同时降低喷水量提高吸收塔的出口温度。2018年大检修时发现灰斗内结块严重.说明此前分析的原因是正确的。解决办法是暂时可行的。3.3.3降低喷水量的影响循环灰潮湿主要原因为喷水量大、灰循环次数多、无新粉煤灰补充、循环灰外排次数极少。最直接简单的方法就是降低吸收塔的喷水量.提高出口温度。调试期间对喷水量逐步降低.逐步提高出口温度.在出口温度达到90℃后灰的潮湿性得到明显改善.流动性与原燃烧器定制粉煤灰相差无几。该办法直接解决了灰的干湿问题.物料压力指示准确、循环物料系统下料畅通,但降低喷水量影响脱硫剂的反应效率。3.4 4#、5#燃烧器定制脱硫装置脱硫效率脱硫装置采用高压回流式喷嘴直接向吸收塔内喷水.同时为满足脱硫反应的要求.烟气在文丘里以上的塔内流速须保持在4~6m/s.也就是要求保证塔内循环灰不掉落且在该段停留时间在6 s以上,这样SO2与Ca(OH)2的反应可以转化为瞬间完成的离子型反应.大大提高脱硫效率.平均效率在97%以上。因此合适的喷水量直接决定了反应效率和脱硫效率。4#、5#燃烧器定制脱硫装置设计烟气流量偏大,而燃烧器定制实际烟气流量低.需要通过再循环风挡进行大量补风.但是补风温度远低于燃烧器定制烟气温度.仅与吸收塔出口温度相接近.约90qC.因此混合后的烟气温度严重偏低.这使得在相同的出口温度要求下.喷水量必须降低.影响了脱硫效率和吸收剂的反应效率.如果保证脱硫效率,消耗的吸收剂就会大大增加。经济性大打折扣。在这种工况下.必须保证人口温度得到适当的提高才能反应效率和脱硫效率兼得。但人ISl温度不能过高.如果出现入121温度过高.喷水量会大大提高.但对吸收剂的反应效率影响较小.反而会较大程度上造成循环灰潮湿.进而使循环灰的流动性受到影响.对脱硫系统的稳定运行非常不利。根据实际运行情况.将吸收剂消耗量和吸收塔人口温度进行了统计.见表3。

表3吸收塔入口温度与吸收剂用量变化对应从表3可以明显看出,在吸收塔出口温度、人15 SO:、烟囱SO:不变化或者变化幅度极小的工况下.入口温度的适当提高可以使水枪的回水调节阀关小,增加水枪的喷水量;从吸收剂的用量变化可以明显看出喷水量的变化直接影响着吸收剂的反应效率,最终影响着脱硫装置运行的经济成本。入口I烟温从103℃变化到105℃就可以节约吸收剂近l t/h,每年装置运行8000h,吸收剂的原材料价格880元/t,每年可以节约费用704万元。4改造及效果4.1改造方案针对4#、5#燃烧器定制脱硫装置出现的上述问题,决定对4#、5#炉脱硫装置进行缩颈和补灰改造。缩颈改造主要改造方案为保持吸收塔中心线位置不变,对吸收塔进料段、方圆节、烟道“虾米”弯部分进行改造。原吸收塔烟气入口段及“虾米”弯横截面为3 600mmx3 600mm方形.进料段横截面为内径4060mm的圆形.文丘里内径为3960mm.改造后入口段及“虾米”弯横截面不变.仅对“虾米”弯垂直部分进行了降低.将进料段内径改为3600mm.为了进料段和文丘里合理连接.在两者之间增加1个圆台段.高度1020mm.上部直径3 960mm.下部直径3 600mm。此缩颈方案主要针对进料段进行改造是为了提高此处烟气的流速.能够保证循环灰进入吸收塔后及时带走.从而降低最低保护风量.达到关闭再循环风挡提高入口烟气温度的目的。补灰改造方案为对吸收塔人VI进行补灰.利用4#、5#燃烧器定制原布袋除尘器的输灰系统.每台燃烧器定制输灰系统分别将一侧正压输灰管道增加三通改至脱硫装置入口水平段.补灰的作用首先是增加脱硫装置灰斗内循环灰量从而增加外排次数.其次是和吸收剂以及脱硫副产物充分混合.这样既保证了循环灰循环次数降低.也避免了循环灰受潮湿严重而结块。2018年7月大检修时对上述两个方案进行了改造.同时对脱硫装置灰斗内板结的灰块进行了彻底清理。4.2运行效果验证4#、5#燃烧器定制脱硫装置改造完成后便进行了空塔阻力测定和最低保护风量试验.最低保护风量从改造前的830000m3/h降到了630000m3/h,燃烧器定制运行后对燃烧器定制负荷、烟气量、再循环风挡进行了逐步调整,见表4。

虽然燃烧器定制煤质不同烟气量会有所差别.但从数据可以看出改造非常成功。为消除出口烟气流量计测量时出现的误差和波动,运行期间出口烟气流量只要维持在750000m3/h以上便可以保证吸收塔不掉灰.床层压降能够稳定运行。在实现关闭或关小再循环风挡的情况下,吸收塔人口温度得到了保证.可以维持在105~130℃.这样既可以保证足够的喷水量,又能够使循环灰在回到吸收塔内后快速烘干.同时在补灰系统运行条件下.循环灰外排次数增多,混合均匀不潮湿不结块.在这种良性循环条件下,吸收塔出口温度逐步降低到80℃.比改造前降低12℃.脱硫反应效率得到提高.而且新补充的燃烧器定制灰也含有一定比例的氧化钙.使得原材料成本得到降低。经过半年的运行.脱硫装置改造前、后原材料消耗统计发现(忽略煤质和氧化钙品质短期波动带来的影响),2018年1—6月消耗氧化钙约2 355 t,7—12月消耗氧化钙约l 700t.消耗量有着明显的降低.经济效益显著。

内容来源:北极星环保网

1概述陕西渭河煤化工集团有限责任公司(简称渭化集团)现有5台高压燃烧器定制。分别为2x160t/h煤粉燃烧器定制(1*和2#燃烧器定制)、1x220 t/h(3*燃烧器定制)及2×240t/h(4#和5*燃烧器定制)循环流化床燃烧器定制(即CFB燃烧器定制)。2台煤粉燃烧器定制脱硫采用氨法脱硫工艺,3台CFB燃烧器定制原设计均为炉内喷钙脱硫.3#燃烧器定制出口设置电除尘器,4#、5#燃烧器定制出口设置布袋除尘器,但3台CFB燃烧器定制已经无法达到国家的环保排放要求.2015年根据实际情况对3台CFB燃烧器定制进行了烟气治理装置升级改造.在保留炉内喷钙的基础上新增半干法脱硫装置。其中3*燃烧器定制拆除原电除尘器,按“一炉一塔”重新配置,于2016年4月开始试运行;4#、5#燃烧器定制按“两炉一塔”在原燃烧器定制引风机与烟囱之间增设l套脱硫除尘系统.于2016年6月开始试运行。2套半干法脱硫装置主要设计工艺参数见表1。

半干法脱硫装置由吸收塔、布袋除尘器、脱硫灰循环及排放、吸收剂制备及供应、工艺水以及电气仪表控制系统等组成,其工艺流程见图1,吸收塔结构见图2。

燃烧器定制烟气进入吸收塔.在吸收塔内与加入的水、吸收剂充分混合发生脱硫反应,脱硫后的烟气进入脱硫布袋除尘器进行除尘.除尘后的净烟气经引风机排至烟囱(出口粉尘浓度小于5mg/m3);收集的脱硫灰大部分通过物料循环系统回至吸收塔内,与烟气混合,继续参与脱除SO2,脱硫副产物经过气力输送系统输送至脱硫灰库。2运行情况分析3#燃烧器定制和4#、5#燃烧器定制配置的脱硫除尘系统在烟气流程和参数设计上有较大区别.3#燃烧器定制因改造空间有限.在吸收塔前没有设置预除尘器.灰量大,因而物料循环次数少,设计的烟气量与该燃烧器定制运行风量一致.调试及运行期间并未出现大的故障。但问题主要表现在灰颗粒大、流速高造成脱硫装置磨损严重。而4#、5#燃烧器定制主要问题表现在脱硫装置设计的额定烟气量严重偏大.较表1中烟气量偏大近一倍.约1 000 000 m3/h.最低流化风量约830 000m3/h.故运行中需要通过再循环风挡对吸收塔进行大量补风(表2)。原本4#、5*燃烧器定制进入吸收塔人口的烟温达不到设计值.加之燃烧器定制负荷长期低负荷运行,吸收塔入口烟温更是偏低,同时4#、5*吸收塔前有原布袋除尘器进行了预除尘.使得吸收塔补灰差.灰斗内物料循环次数多.因此出现较多的运行故障。

3故障分析及解决方法3.1 3#燃烧器定制脱硫装置问题及解决方案3#燃烧器定制及脱硫装置运行期间因需要利用脱硫引风机维持燃烧器定制炉膛出El负压.故脱硫引风机入口风挡开度较大.使得吸收塔人VI压力达到一3.2kPa左右,吸收塔出口处压力达到一5.1 kPa左右,布袋除尘器后压力更是高达一6.5 kPa以上.造成吸收塔塔壁、雾化水枪外保护套、布袋除尘器人口处钢板磨损严重。雾化水枪外保护套迎风面受到大颗粒粉尘冲刷.运行半年后外保护套磨透,失去保护水枪的作用.同时内循环灰对其上部也造成轻微磨损:布袋除尘器人口则是多处钢板磨穿,随着漏洞越来越大.负压将外部保温棉吸人除尘器灰斗.进而造成灰斗底部返料充气箱堵塞,严重影响床层压降的稳定和脱硫装置的运行.同时造成出ISl烟气流量大幅增加。烟气氧量大幅增加.对污染物排放值的折算影响巨大.也使得脱硫引风机入口风挡开度增大.电机电流增大.消耗电量增大。解决方案:1)吸收塔内壁因磨损小只进行了贴补。2)针对雾化水枪外保护套的磨损采用在外保护套外面再加一层半径稍微偏大的保护套筒.焊在吸收塔内壁上不影响雾化水枪的拆装.同时在钢板外层增加耐磨浇注料.经过长周期运行证明.雾化水枪外保护套未见磨损.降低了运行维护成本.同时因雾化水枪运行时水的雾化角度不会对浇注料造成影响。3)原布袋除尘器人口处钢板设计时厚度为5mm,材质为Q235,现改为厚度8 mm,材质为Q345。根据运行后实际测量情况.可以进一步将布袋除尘器人口处钢板改为耐磨性能更高的材质或采取其他有效的防磨措施。3.2出口烟气流量计对4#、5#燃烧器定制脱硫装置的影响床层压降代表吸收塔内物料的多少.由计算并通过物料循环系统补料而得出。床层压降为吸收塔人口压力减去吸收塔出口压力再减去吸收塔空塔阻力。其中.吸收塔空塔阻力与出口烟气流量一一对应且成正比例关系.是在脱硫塔空塔的情况下不同出121烟气量运行时测量出来的吸收塔压差.故出口烟气流量在变化时吸收塔空塔阻力也相应变化.因此要保证吸收塔床层压降稳定.首先要保证出口烟气流量的稳定。在4#、5#燃烧器定制脱硫装置调试运行期间.出现出口烟气流量计堵塞造成床层压降的波动.最终脱硫系统跳车。现象为出口烟气流量不随引风机挡板开度与烟气再循环风挡开度的变化而变化.反而是出口烟气流量计测量值逐步变大.最后达到满量程1 200000m3/h.造成床层压降高高报警后脱硫系统跳车。出口烟气流量变大后导致空塔阻力变大.计算出床层压降偏低.循环的物料量逐步加大.但实际烟气流量和空塔阻力未变化.最终吸塔内实际物料大大超出了该烟气流量所能托起的最大物料量,造成系统跳车,吸收塔内部塌床.底部严重积灰。解决办法为定期进行检查吹扫.吹扫前将出口烟气流量计切至强制状态。3.3 4#、5#燃烧器定制脱硫装置物料循环系统运行分析物料循环系统承担着吸收塔内物料多少的作用.并且决定着脱硫的效率和吸收剂的利用率。在调试运行期间.因4*、5*燃烧器定制脱硫装置再循环风挡开度大造成吸收塔人12I温度低.加之对吸收塔出口温度控制过低(经验值75~80℃),喷水量过大,使得4#、5#燃烧器定制脱硫装置灰斗内的循环物料潮湿、结球、流动性差甚至板结成块,严重影响脱硫系统的运行。3.3.1灰斗料位异常指示灰斗内循环灰潮湿.易在灰斗壁粘结.形成块状.导致灰斗物料压力导压管内部出现凝结水,且导压管内部气源在进入灰斗后直接吹空.无法形成持续的背压.最终物料压力显示异常.忽高忽低,对料位控制影响极大,同时对床层压降和输灰系统的控制影响极大。解决办法为提高吸收塔出口温度.降低塔内喷水量,定期对导压管进行吹扫。3.3.2循环物料充气箱堵塞灰斗内循环物料潮湿造成的灰块.流动性极差且易造成下料不畅甚至堵塞。4#、5#燃烧器定制脱硫装置物料循环系统设置了4个物料循环阀.正常循环时4个阀门平均开度在60%左右便可维持正常的床层压降:调试期间灰斗内的循环灰在经过多次循环喷水后.不仅不能彻底干透.而且循环灰内硫酸钙、亚硫酸钙含量较大,吸水性强,容易形成大灰块.通过物料循环阀时造成堵塞,此时物料循环阀需要增加开度以维持床层压降稳定.开度最大时达到90%以上.影响物料循环和床层压降的稳定。临时解决办法只能对4个物料循环阀的充气箱进行清理疏通.同时降低喷水量提高吸收塔的出口温度。2018年大检修时发现灰斗内结块严重.说明此前分析的原因是正确的。解决办法是暂时可行的。3.3.3降低喷水量的影响循环灰潮湿主要原因为喷水量大、灰循环次数多、无新粉煤灰补充、循环灰外排次数极少。最直接简单的方法就是降低吸收塔的喷水量.提高出口温度。调试期间对喷水量逐步降低.逐步提高出口温度.在出口温度达到90℃后灰的潮湿性得到明显改善.流动性与原燃烧器定制粉煤灰相差无几。该办法直接解决了灰的干湿问题.物料压力指示准确、循环物料系统下料畅通,但降低喷水量影响脱硫剂的反应效率。3.4 4#、5#燃烧器定制脱硫装置脱硫效率脱硫装置采用高压回流式喷嘴直接向吸收塔内喷水.同时为满足脱硫反应的要求.烟气在文丘里以上的塔内流速须保持在4~6m/s.也就是要求保证塔内循环灰不掉落且在该段停留时间在6 s以上,这样SO2与Ca(OH)2的反应可以转化为瞬间完成的离子型反应.大大提高脱硫效率.平均效率在97%以上。因此合适的喷水量直接决定了反应效率和脱硫效率。4#、5#燃烧器定制脱硫装置设计烟气流量偏大,而燃烧器定制实际烟气流量低.需要通过再循环风挡进行大量补风.但是补风温度远低于燃烧器定制烟气温度.仅与吸收塔出口温度相接近.约90qC.因此混合后的烟气温度严重偏低.这使得在相同的出口温度要求下.喷水量必须降低.影响了脱硫效率和吸收剂的反应效率.如果保证脱硫效率,消耗的吸收剂就会大大增加。经济性大打折扣。在这种工况下.必须保证人口温度得到适当的提高才能反应效率和脱硫效率兼得。但人ISl温度不能过高.如果出现入121温度过高.喷水量会大大提高.但对吸收剂的反应效率影响较小.反而会较大程度上造成循环灰潮湿.进而使循环灰的流动性受到影响.对脱硫系统的稳定运行非常不利。根据实际运行情况.将吸收剂消耗量和吸收塔人口温度进行了统计.见表3。

表3吸收塔入口温度与吸收剂用量变化对应从表3可以明显看出,在吸收塔出口温度、人15 SO:、烟囱SO:不变化或者变化幅度极小的工况下.入口温度的适当提高可以使水枪的回水调节阀关小,增加水枪的喷水量;从吸收剂的用量变化可以明显看出喷水量的变化直接影响着吸收剂的反应效率,最终影响着脱硫装置运行的经济成本。入口I烟温从103℃变化到105℃就可以节约吸收剂近l t/h,每年装置运行8000h,吸收剂的原材料价格880元/t,每年可以节约费用704万元。4改造及效果4.1改造方案针对4#、5#燃烧器定制脱硫装置出现的上述问题,决定对4#、5#炉脱硫装置进行缩颈和补灰改造。缩颈改造主要改造方案为保持吸收塔中心线位置不变,对吸收塔进料段、方圆节、烟道“虾米”弯部分进行改造。原吸收塔烟气入口段及“虾米”弯横截面为3 600mmx3 600mm方形.进料段横截面为内径4060mm的圆形.文丘里内径为3960mm.改造后入口段及“虾米”弯横截面不变.仅对“虾米”弯垂直部分进行了降低.将进料段内径改为3600mm.为了进料段和文丘里合理连接.在两者之间增加1个圆台段.高度1020mm.上部直径3 960mm.下部直径3 600mm。此缩颈方案主要针对进料段进行改造是为了提高此处烟气的流速.能够保证循环灰进入吸收塔后及时带走.从而降低最低保护风量.达到关闭再循环风挡提高入口烟气温度的目的。补灰改造方案为对吸收塔人VI进行补灰.利用4#、5#燃烧器定制原布袋除尘器的输灰系统.每台燃烧器定制输灰系统分别将一侧正压输灰管道增加三通改至脱硫装置入口水平段.补灰的作用首先是增加脱硫装置灰斗内循环灰量从而增加外排次数.其次是和吸收剂以及脱硫副产物充分混合.这样既保证了循环灰循环次数降低.也避免了循环灰受潮湿严重而结块。2018年7月大检修时对上述两个方案进行了改造.同时对脱硫装置灰斗内板结的灰块进行了彻底清理。4.2运行效果验证4#、5#燃烧器定制脱硫装置改造完成后便进行了空塔阻力测定和最低保护风量试验.最低保护风量从改造前的830000m3/h降到了630000m3/h,燃烧器定制运行后对燃烧器定制负荷、烟气量、再循环风挡进行了逐步调整,见表4。

虽然燃烧器定制煤质不同烟气量会有所差别.但从数据可以看出改造非常成功。为消除出口烟气流量计测量时出现的误差和波动,运行期间出口烟气流量只要维持在750000m3/h以上便可以保证吸收塔不掉灰.床层压降能够稳定运行。在实现关闭或关小再循环风挡的情况下,吸收塔人口温度得到了保证.可以维持在105~130℃.这样既可以保证足够的喷水量,又能够使循环灰在回到吸收塔内后快速烘干.同时在补灰系统运行条件下.循环灰外排次数增多,混合均匀不潮湿不结块.在这种良性循环条件下,吸收塔出口温度逐步降低到80℃.比改造前降低12℃.脱硫反应效率得到提高.而且新补充的燃烧器定制灰也含有一定比例的氧化钙.使得原材料成本得到降低。经过半年的运行.脱硫装置改造前、后原材料消耗统计发现(忽略煤质和氧化钙品质短期波动带来的影响),2018年1—6月消耗氧化钙约2 355 t,7—12月消耗氧化钙约l 700t.消耗量有着明显的降低.经济效益显著。

内容来源:北极星环保网

威旭环保专注于燃烧器、燃烧机、工业燃烧设备的设计、制造、销售为一体的科技型公司,专业提供燃烧器定制的解决方案,为客户提供完善的售后维保服务。联系电话:4000-133-168

友情链接

© 2021 燃烧器定制 | 网站备案:粤ICP备11069864号